深孔槍鉆刀片深孔加工孔軸心偏斜原因分析及系統優化設計

深孔槍鉆刀片深孔加工孔軸心偏斜原因分析及系統優化設計

在機械加工領域,深孔加工技術至關重要,廣泛應用于航空航天、汽車制造等行業。深孔槍鉆作為深孔加工的常用工具,其刀片的性能直接影響加工質量。然而,在實際加工過程中,孔軸心偏斜是深孔槍鉆加工面臨的常見問題,這不僅會影響零件的精度和性能,還可能導致廢品率增加。本文將深入探討深孔槍鉆刀片深孔加工孔軸心偏斜的原因,并提出系統優化設計方案。

一、深孔槍鉆刀片深孔加工孔軸心偏斜的原因分析

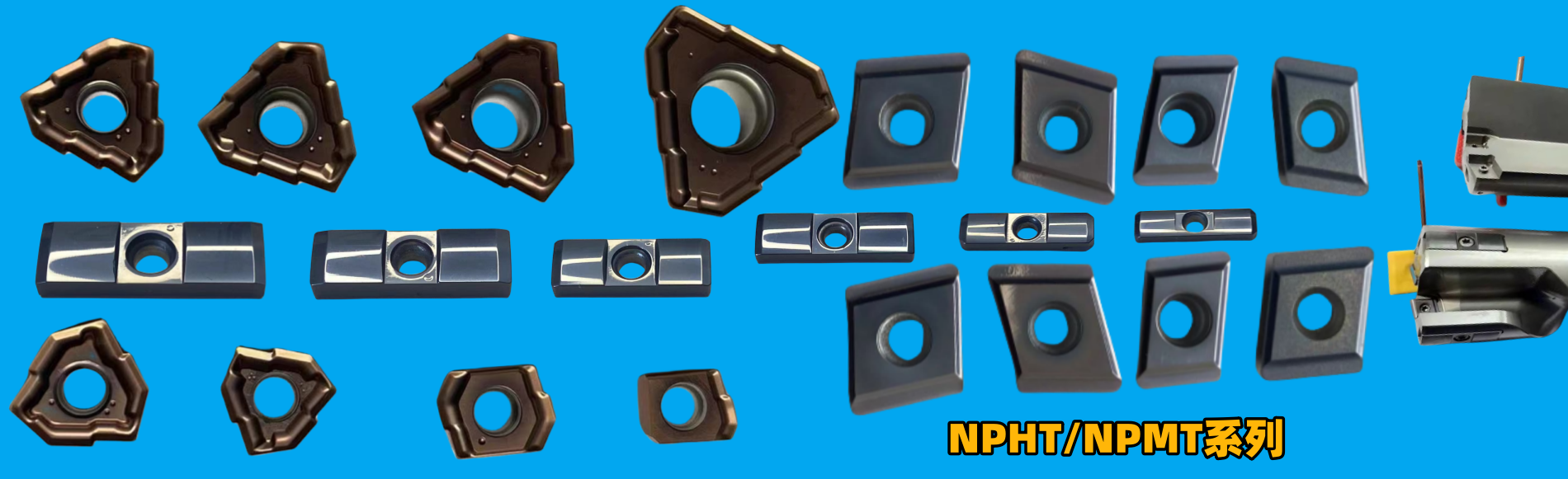

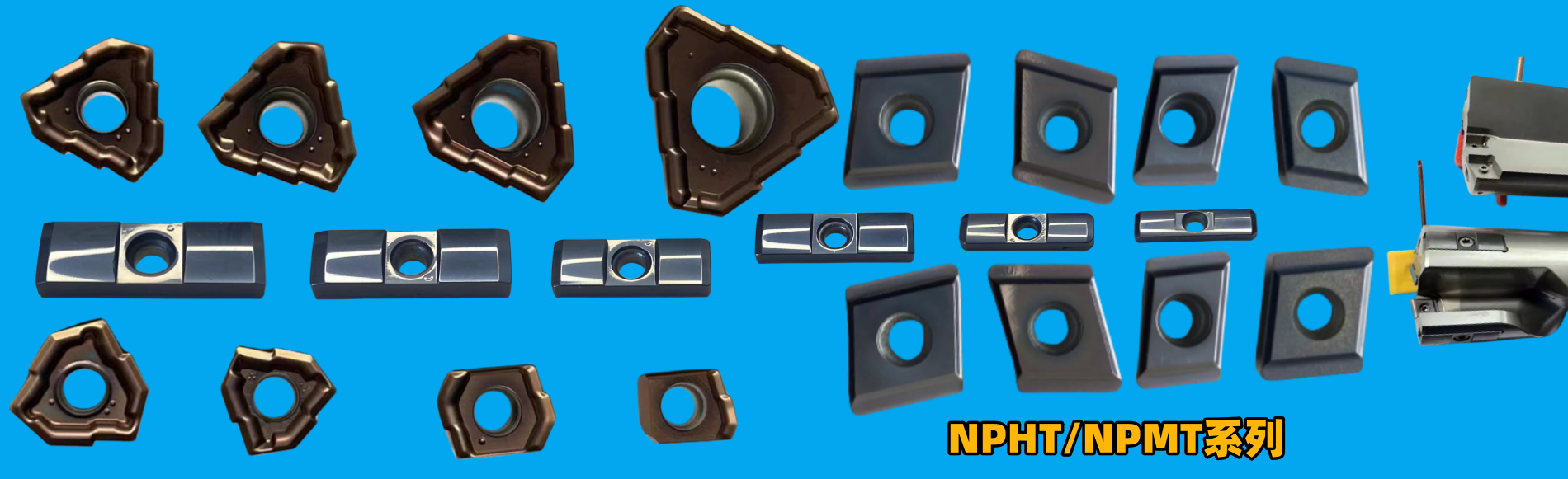

(一)刀片結構與幾何參數影響

深孔槍鉆刀片的結構和幾何參數對孔軸心偏斜有著重要影響 。例如,刀片的刃口形狀、前角、后角等參數如果設計不合理,會導致切削力分布不均勻。當刀片前角過大時,刀刃強度降低,在切削過程中容易產生振動,使切削力不穩定,從而引起孔軸心偏斜;而后角過小,則會增加刀片與加工表面的摩擦,同樣會影響切削力的平衡,導致孔的加工精度下降。此外,刀片的導向結構設計不佳,無法在深孔加工過程中提供良好的導向作用,也會使鉆頭在孔內發生偏移,造成孔軸心偏斜。

(二)切削參數選擇不當

切削速度、進給量和切削深度是深孔加工中的關鍵切削參數。切削速度過高,會使刀片溫度急劇升高,加劇刀片磨損,同時產生較大的切削力和振動,破壞切削過程的穩定性,導致孔軸心偏斜;進給量過大,會使切削力顯著增加,容易引起鉆頭彎曲和偏移;而切削深度不合理,也會影響切削力的分布和大小,對孔的加工精度產生不利影響 。此外,切削液的選擇和使用不當,如切削液的潤滑性能和冷卻效果不佳,無法有效降低切削溫度和減小摩擦,也會間接導致孔軸心偏斜問題的出現。

(三)工件材料特性

不同的工件材料具有不同的物理和機械性能,這些性能會對深孔加工產生影響。例如,硬度較高的材料在加工時需要更大的切削力,容易使鉆頭產生彈性變形,導致孔軸心偏斜;而塑性較好的材料,在切削過程中容易產生積屑瘤,影響切削力的穩定性,進而造成孔的加工精度下降。此外,工件材料的組織結構不均勻,如存在夾雜物、氣孔等缺陷,會使切削力在加工過程中發生突變,導致鉆頭偏移,引起孔軸心偏斜。

(四)機床系統穩定性

機床的剛性、精度以及主軸的旋轉精度等因素對深孔加工質量起著決定性作用。如果機床剛性不足,在切削力的作用下會產生較大的變形,使鉆頭的運動軌跡發生變化,導致孔軸心偏斜;機床的導軌精度不高,會影響鉆頭的直線運動精度,造成孔的直線度誤差;而主軸的旋轉精度低,會使鉆頭在旋轉過程中產生跳動,破壞切削過程的穩定性,同樣會引起孔軸心偏斜問題 。此外,機床的安裝調試不當,如地基不牢固、水平度未調整好等,也會影響機床系統的穩定性,進而影響深孔加工的精度。

二、深孔槍鉆刀片深孔加工系統優化設計方案

(一)刀片結構與幾何參數優化

刃口形狀優化:采用新型的刃口形狀設計,如采用復合曲線刃口,可使切削力分布更加均勻,降低切削過程中的振動。通過有限元分析等方法,對不同刃口形狀下的切削力進行模擬計算,選擇最優的刃口形狀,以提高刀片的切削性能和加工精度。

幾何參數調整:合理調整刀片的前角、后角、刃傾角等幾何參數。根據不同的工件材料和加工要求,選擇合適的前角和后角值,以兼顧刀刃強度和切削性能。例如,對于硬度較高的材料,適當減小前角,增大后角,以提高刀刃強度和降低切削溫度;同時,優化刃傾角,改善切屑的流出方向,減少切屑對加工表面的劃傷,提高孔的表面質量。

導向結構改進:設計新型的導向結構,如增加導向條的數量和寬度,優化導向條的形狀和位置,提高刀片在孔內的導向性能。采用耐磨材料制作導向條,增強導向條的耐磨性和抗疲勞性能,確保在深孔加工過程中能夠穩定地引導鉆頭,減少孔軸心偏斜的發生。

(二)切削參數優化

建立切削參數數據庫:通過大量的實驗和實際加工數據積累,建立針對不同工件材料和加工要求的切削參數數據庫。數據庫中應包含切削速度、進給量、切削深度等參數的推薦值和適用范圍,為實際加工提供參考依據。

采用切削參數優化算法:利用先進的切削參數優化算法,如遺傳算法、粒子群優化算法等,根據具體的加工條件和要求,對切削參數進行優化。通過算法的迭代計算,尋找最優的切削參數組合,以提高加工效率和加工精度,降低孔軸心偏斜的風險。

實時監控與調整:在深孔加工過程中,采用傳感器技術實時監測切削力、切削溫度、振動等參數。根據監測數據,及時調整切削參數,確保切削過程的穩定性。例如,當監測到切削力過大或振動異常時,適當降低切削速度或進給量,以避免孔軸心偏斜問題的發生。

(三)工件材料預處理

改善材料組織結構:對于組織結構不均勻的工件材料,可通過熱處理等方法進行預處理,改善材料的組織結構,提高材料的均勻性。例如,采用正火、退火等熱處理工藝,消除材料內部的殘余應力,細化晶粒,降低材料的硬度不均勻性,從而減少切削力的突變,提高孔的加工精度。

表面處理:對工件表面進行處理,如采用打磨、拋光等方法,去除表面的氧化皮、毛刺等缺陷,提高表面質量。良好的表面質量可以減少切削過程中的摩擦和阻力,降低切削力,有助于提高孔的加工精度和減少孔軸心偏斜。

(四)機床系統優化

提高機床剛性:加強機床的結構設計,采用高強度的材料和合理的結構形式,提高機床的剛性。例如,增加機床的床身壁厚,優化筋板布局,提高機床抵抗變形的能力,減少在切削力作用下的變形量,保證鉆頭的運動軌跡精度。

提升機床精度:選用高精度的導軌、絲杠等部件,提高機床的直線運動精度和定位精度。對機床的主軸進行精密加工和裝配,提高主軸的旋轉精度,減少主軸的跳動。同時,定期對機床進行精度檢測和調整,確保機床始終保持良好的工作狀態。

優化機床安裝調試:在機床安裝過程中,嚴格按照安裝規范進行操作,確保機床的地基牢固、水平度符合要求。對機床的各個部件進行精確的調試和校準,保證機床的整體性能。此外,建立機床的定期維護保養制度,及時更換磨損的部件,保持機床系統的穩定性和精度。

三、結論

深孔槍鉆刀片深孔加工孔軸心偏斜是一個復雜的問題,涉及刀片結構、切削參數、工件材料和機床系統等多個方面。通過對孔軸心偏斜原因的深入分析,提出了相應的系統優化設計方案,包括刀片結構與幾何參數優化、切削參數優化、工件材料預處理和機床系統優化等。這些方案的實施可以有效減少孔軸心偏斜問題的發生,提高深孔加工的精度和質量,滿足現代機械加工對高精度、高效率的要求。在實際生產中,應根據具體的加工條件和要求,綜合運用這些優化措施,不斷改進深孔加工技術,推動深孔加工領域的發展。