深孔加工中深孔刀片的精準選擇策略與要點解析

深孔加工中深孔刀片的精準選擇策略與要點解析

在深孔加工領域,深孔刀片的選擇是決定加工質量、效率與成本的核心要素。合適的深孔刀片不僅能確保高精度的孔加工效果,還能顯著延長刀具使用壽命,降低生產成本。本文將基于百度SEO優化規則,結合深孔加工實際需求,詳細闡述深孔刀片選擇的關鍵要點,助力機械加工從業者做出科學決策。

一、依據加工材料特性選擇刀片材質

深孔加工材料種類繁多,不同材料的硬度、韌性、導熱性等物理化學性質差異巨大,這直接影響刀片材質的選擇。

- 鋼材加工:對于中低碳鋼,可選用高速鋼刀片,其具有良好的韌性和切削性能;而加工高硬度合金鋼時,硬質合金刀片是更好的選擇,如鎢鈷類硬質合金,硬度高、耐磨性強,能承受較高的切削溫度和切削力 。

- 有色金屬加工:鋁合金等有色金屬材質較軟、塑性高,適合采用涂層硬質合金刀片,涂層能有效降低刀片與工件材料之間的摩擦,減少切屑粘連,提高表面加工質量。

- 難加工材料:鈦合金、高溫合金等難加工材料,由于其強度高、導熱性差,加工時易產生高溫和高切削力,此時需選用陶瓷刀片或立方氮化硼(CBN)刀片。陶瓷刀片硬度極高,耐磨性好;CBN刀片硬度僅次于金剛石,熱穩定性和化學惰性優異,能在高溫下保持良好的切削性能。

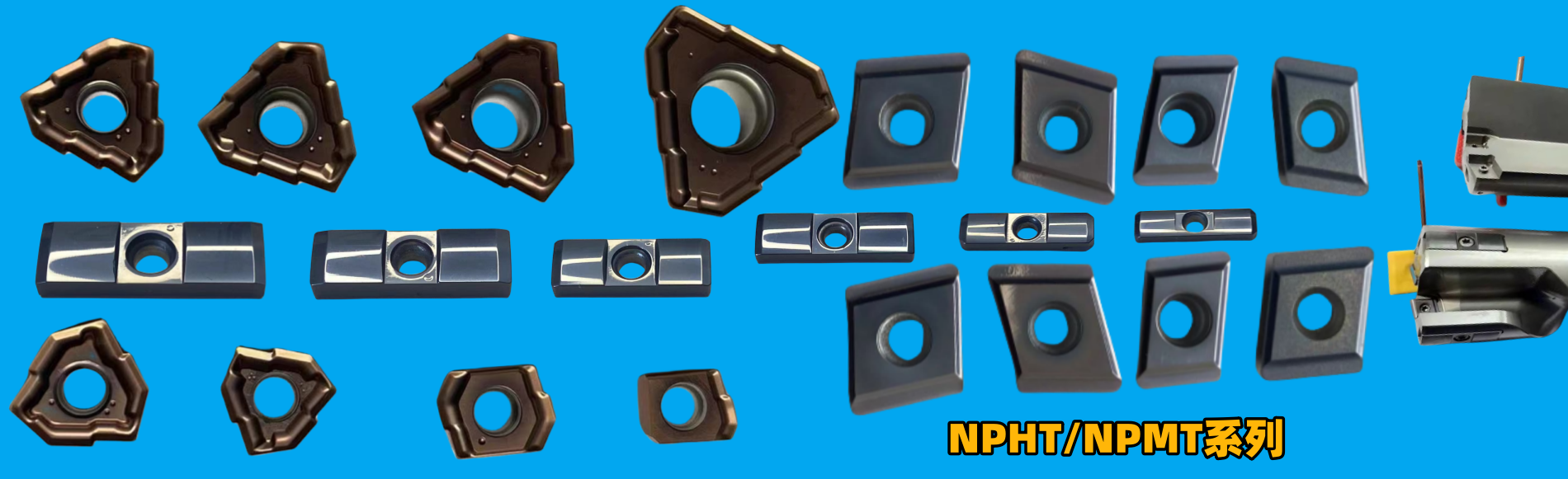

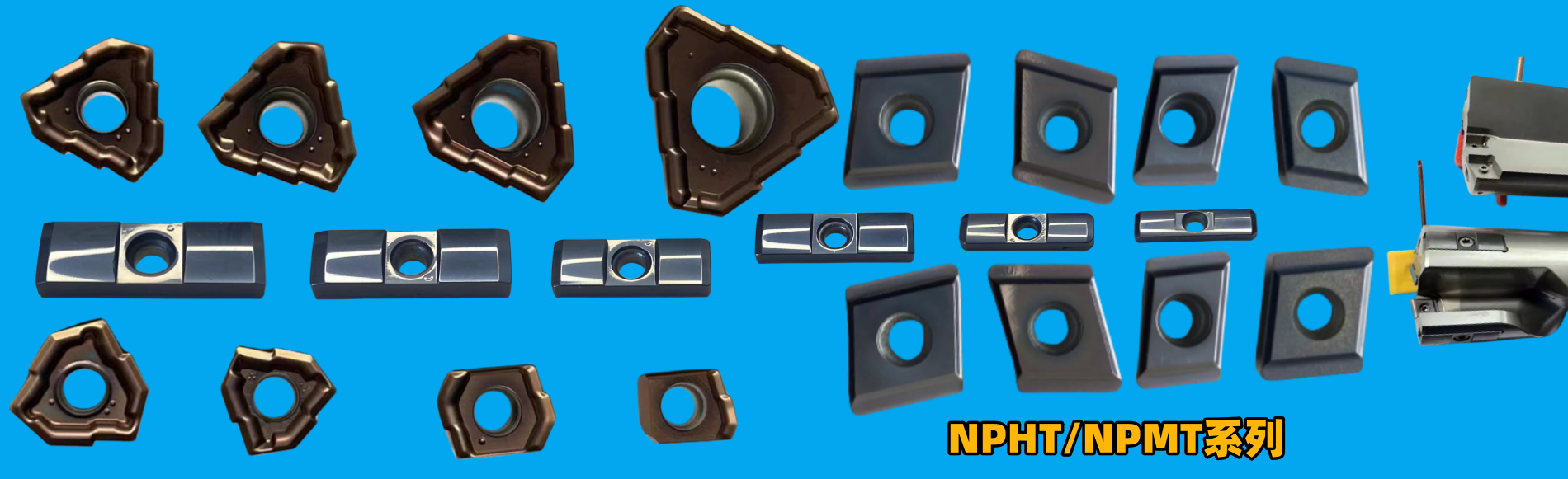

二、結合加工工藝要求確定刀片結構

深孔加工工藝的不同,對刀片結構有著特殊要求。

- 深孔鉆削:常采用單刃深孔槍鉆刀片,其獨特的V型排屑槽設計,能有效引導切屑排出,避免切屑堵塞影響加工精度和刀具壽命。在鉆削深徑比大的孔時,需選擇剛性好、導向性佳的刀片,以保證孔的直線度。

- 深孔鏜削:鏜削刀片的結構設計側重于孔徑的精確控制和表面粗糙度的改善。雙刃鏜刀片可實現對稱切削,減少切削力的波動,提高加工穩定性;同時,刀片的刃口修磨和斷屑槽設計,有助于控制切屑形狀,防止切屑劃傷已加工表面。

- 深孔鉸削:鉸削加工主要用于提高孔的尺寸精度和表面質量,鉸刀刀片的切削刃需具備極高的鋒利度和尺寸精度。鉸削刀片通常采用多刃結構,通過微量切削來實現孔的精加工,因此刀片材料應具有良好的耐磨性和尺寸穩定性。

三、考量切削參數適配刀片性能

切削參數與刀片性能緊密相關,選擇刀片時需充分考慮切削速度、進給量和切削深度等因素。

- 切削速度:不同材質的刀片具有不同的適宜切削速度范圍。高速鋼刀片切削速度相對較低,一般在20 - 60m/min;硬質合金刀片可承受較高的切削速度,通常在80 - 200m/min;陶瓷刀片和CBN刀片則適用于更高的切削速度,可達300 - 1000m/min。若切削速度過高,會加速刀片磨損甚至導致刀片破損;切削速度過低,則會影響加工效率。

- 進給量和切削深度:大進給量和切削深度會增加刀片的切削負荷,需選擇強度高、韌性好的刀片。同時,刀片的斷屑槽設計要能適應較大的切屑排出需求,避免切屑堆積造成切削不穩定。在加工精度要求較高的場合,需適當減小進給量和切削深度,選擇刃口鋒利、精度高的刀片。

四、關注刀片品牌與質量保障

市場上深孔刀片品牌眾多,質量參差不齊。選擇知名品牌的刀片,通常意味著更可靠的質量和完善的售后服務。知名品牌在刀片生產過程中,嚴格把控原材料質量、生產工藝和質量檢測環節,其產品的性能和穩定性更有保障。此外,優質的售后服務能在使用過程中為用戶提供技術支持和解決方案,幫助用戶及時解決遇到的問題,降低使用風險。

深孔加工中深孔刀片的選擇是一個綜合性的決策過程,需要綜合考慮加工材料特性、加工工藝要求、切削參數以及刀片品牌質量等多方面因素。通過科學合理地選擇深孔刀片,能有效提升深孔加工的效率和質量,降低加工成本,為機械加工企業創造更大的價值。如果您在深孔刀片選擇過程中還有其他疑問,歡迎隨時咨詢交流,獲取更專業的建議 。