深孔槍鉆刀片

深孔槍鉆刀片加工全解析:型號、工藝與應用

在機械加工領域,深孔加工是一項極具挑戰性但又至關重要的工藝,廣泛應用于航空航天、汽車制造、模具制造等眾多行業。深孔槍鉆刀片作為深孔加工的核心刀具,其性能和加工質量直接影響到整個加工過程的效率和精度。本文將深入探討深孔槍鉆刀片的加工,包括常見型號、加工工藝以及應用領域等方面。

深孔加工的挑戰與深孔槍鉆刀片的作用

深孔加工的孔深與直徑之比通常大于5,甚至可達幾十或上百 ,這使得刀具在細長空間內切削,面臨諸多難題。例如,在航空發動機零部件加工中,長徑比極高的深孔對加工精度和工藝要求極為苛刻。切削熱難以散發,刀具切削區溫度可達800 - 1000℃,加速刀具磨損,降低刀具壽命,還可能導致工件熱變形,影響加工精度。排屑路徑長,若排屑不暢,切屑堆積會刮傷已加工表面,甚至折斷刀具,如高強度合金鋼深孔加工時,排屑難度更大。

深孔槍鉆刀片專為應對這些挑戰而設計,其結構和切削幾何形狀經過優化,具備高剛性,采用高硬度、耐磨、耐腐蝕材料制造,能在深孔加工中穩定、高效切削,有效降低振動和變形,保證加工精度,實現更高切削速度和更短加工周期,提升生產效率。

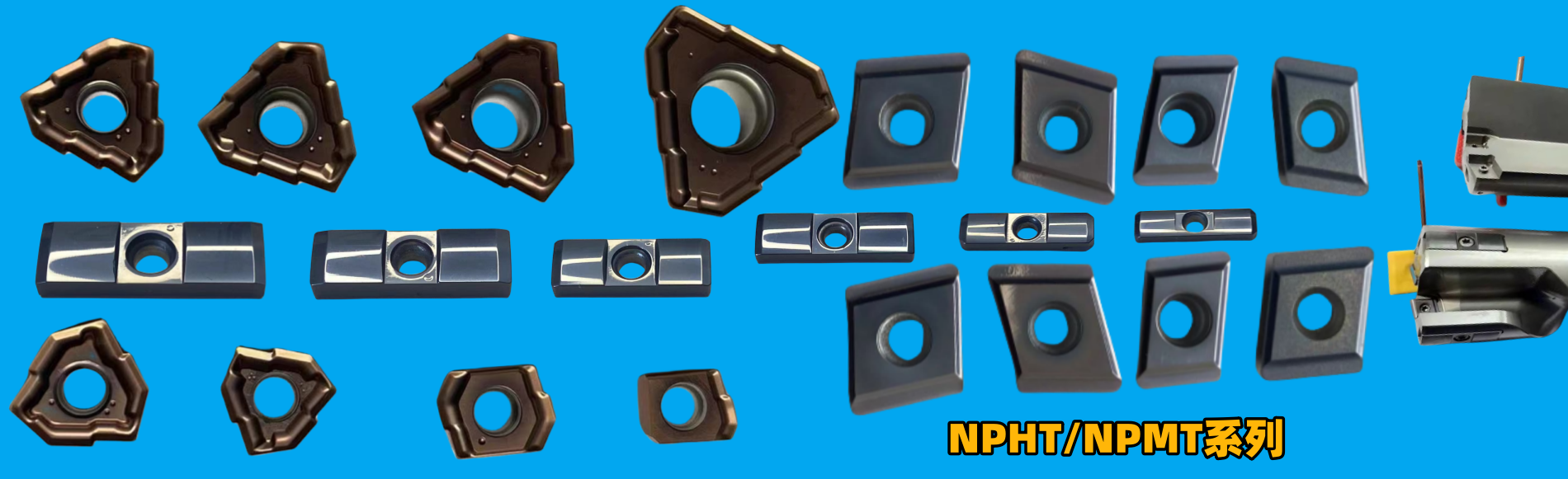

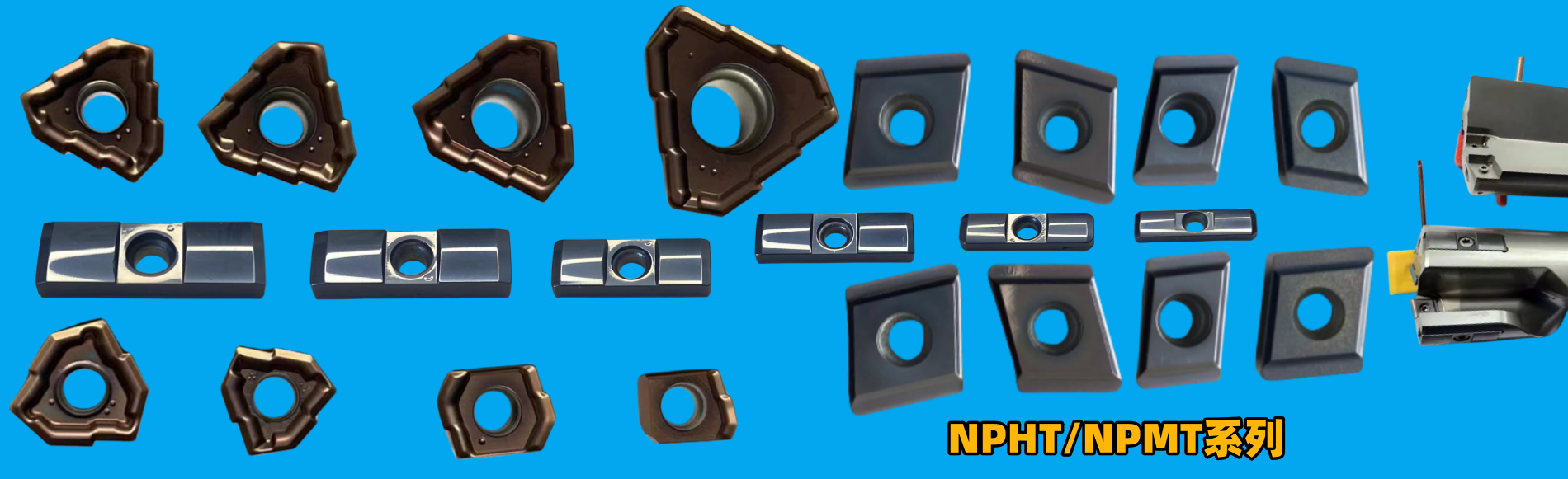

深孔槍鉆刀片常見型號及特點

市場上深孔槍鉆刀片型號多樣,以株洲湘冶的產品為例,包括LOGT060204R-DT、TOGT070304R-DT、TOGT080305R-DT、TOGT090305R-DT、TOGT100305R-DT、TOGT120405R-DT、TOGT130408R-DT等。這些型號的刀片在尺寸、切削刃形狀和適用加工場景上各有差異 。

LOGT060204R-DT刀片尺寸相對較小,適用于加工直徑較小的深孔,在電子零部件等小型精密零件的深孔加工中表現出色。其切削刃經過特殊設計,能在小直徑孔加工中保持穩定切削,保證孔的精度和表面質量。TOGT130408R-DT刀片尺寸較大,切削刃更厚實,適合加工較大直徑深孔和硬度較高材料,如在模具制造中加工大型模板的深孔,能承受較大切削力,高效完成加工任務。

深孔槍鉆刀片加工工藝

原料選擇與準備

深孔槍鉆刀片制造的關鍵第一步是選擇優質原材料。通常采用進口原料配方的硬質合金粉末,主要由碳化鎢(WC)和鈷(Co)等混合而成。碳化鎢賦予刀片高硬度和耐磨性,鈷則增強材料韌性,確保刀片在切削過程中不易斷裂。原材料的純度和粒度分布對刀片性能影響重大,嚴格篩選和預處理保證其質量穩定,為后續加工奠定基礎。

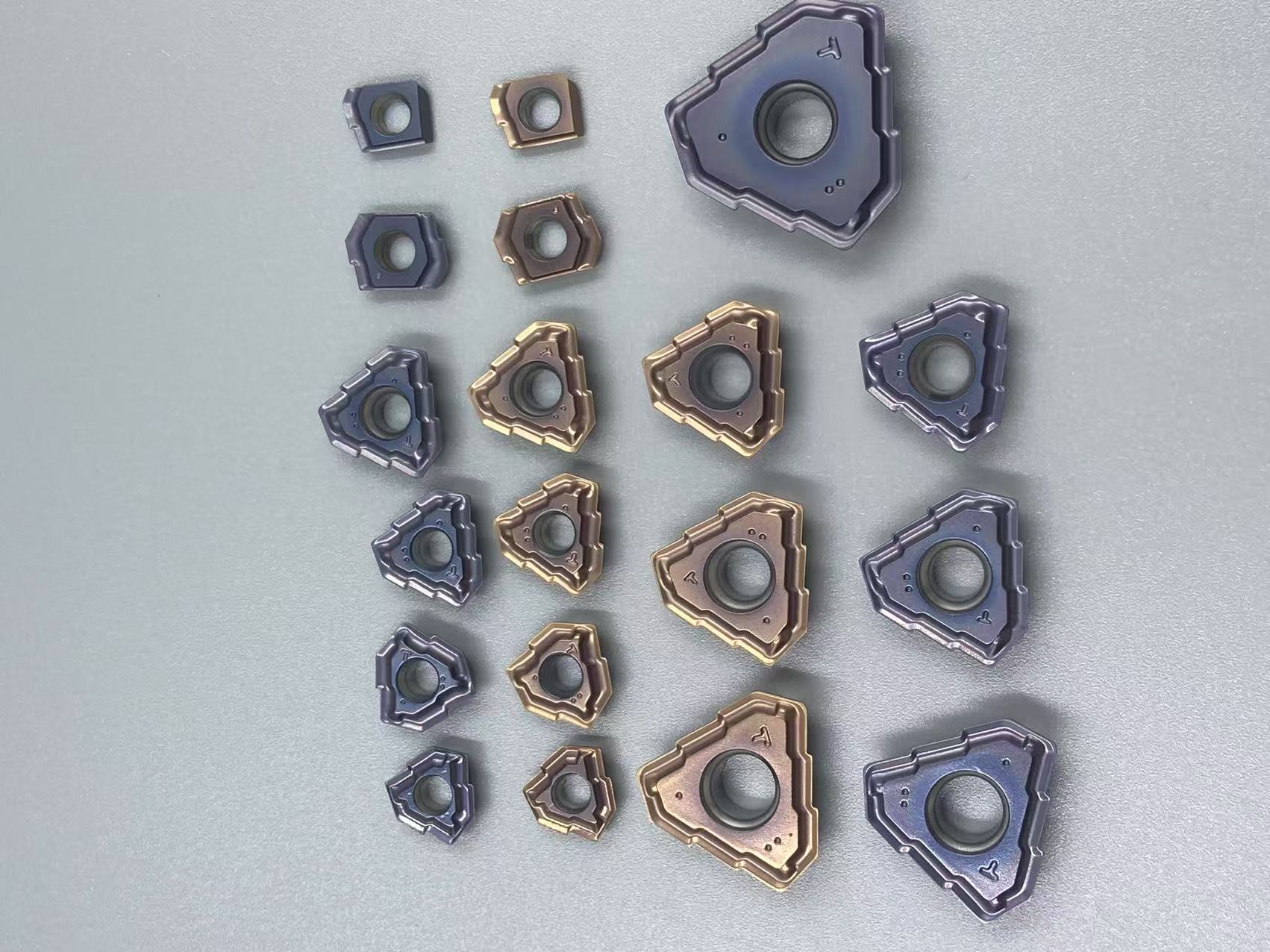

粉末冶金工藝

將準備好的硬質合金粉末進行混合,確保各種成分均勻分布。通過高壓壓制,將粉末壓制成所需刀片形狀,如常見的菱形、三角形等。壓制過程中,精確控制壓力和壓制時間,保證刀片密度均勻,內部結構緊密,為刀片提供良好的切削性能基礎。該工藝使刀片內部組織均勻,避免出現氣孔、疏松等缺陷,提高刀片整體強度和耐磨性。

高溫燒結

成型后的刀片需進行高溫燒結,在高溫環境下,粉末冶金材料燒結成堅硬的硬質合金。一般燒結溫度在1300 - 1500℃,此過程中,粉末顆粒相互融合、結合,形成更加堅固的晶體結構,顯著提高刀片硬度和耐磨性 。精確控制燒結溫度和時間至關重要,溫度過高或時間過長,刀片可能出現過燒現象,導致性能下降;溫度過低或時間不足,燒結不充分,刀片硬度和強度達不到要求。

全周精磨

燒結后的刀片進行全周精磨,這是保證刀片精度和切削性能的關鍵環節。利用高精度磨床,對刀片各個表面進行精細磨削,確保刀片尺寸精度達到微米級,幾何形狀符合設計要求 。精磨過程不僅提高刀片精度,還使切削邊緣更加鋒利,優化切削性能。通過精確控制磨削參數,如砂輪轉速、進給量等,保證刀片表面粗糙度達到極低水平,減少切削過程中的摩擦和熱量產生。

涂層處理

涂層是提升深孔槍鉆刀片性能的重要手段。株洲湘冶深孔槍鉆刀片采用巴爾查斯涂層,這是一種高性能刀具涂層。涂層能在刀片表面形成一層硬度高、耐磨性好的保護膜,有效降低切削過程中的摩擦系數,減少刀具磨損,提高切削效率,延長刀片使用壽命 。不同涂層材料和工藝適用于不同加工場景,根據加工材料和工況選擇合適涂層,可顯著提升刀片性能。如加工不銹鋼等粘性材料時,選擇具有良好抗粘結性能的涂層,可避免切屑粘連,保證加工質量。

深孔槍鉆刀片的應用領域

汽車制造

在汽車發動機缸體、缸蓋等關鍵零部件加工中,深孔槍鉆刀片用于加工各種油道孔、水道孔等。這些孔的精度和表面質量直接影響發動機性能和可靠性。深孔槍鉆刀片能高效、精確地完成加工,保證孔的尺寸精度和直線度,滿足汽車制造行業對零部件高精度、大批量生產的需求。

航空航天

航空發動機的渦輪軸、機匣等零部件加工中,需要加工大量高精度深孔。深孔槍鉆刀片憑借其高剛性、高精度和良好的耐磨性,能在加工高溫合金、鈦合金等難加工材料時,穩定保證孔的精度和表面質量,滿足航空航天領域對零部件高性能、高可靠性的嚴格要求 。

模具制造

模具制造中,深孔加工用于制造冷卻水道、頂針孔等。深孔槍鉆刀片可根據模具材料和加工要求,選擇合適型號和參數,實現高效加工,保證模具的冷卻效果和使用壽命,提高模具制造精度和生產效率。

深孔槍鉆刀片加工是一個涉及多學科、多工藝的復雜過程。通過對常見型號的了解、加工工藝的嚴格把控以及在不同應用領域的合理使用,深孔槍鉆刀片在深孔加工中發揮著不可替代的作用。隨著制造業的不斷發展,對深孔加工精度、效率和質量要求的提高,深孔槍鉆刀片加工技術也將不斷創新和進步,為各行業的發展提供更有力的支持 。未來,深孔槍鉆刀片可能會在材料創新、結構優化和涂層技術改進等方面取得突破,以適應不斷變化的加工需求,進一步提升深孔加工的整體水平。